商傳媒|記者責任編輯/綜合外電報導

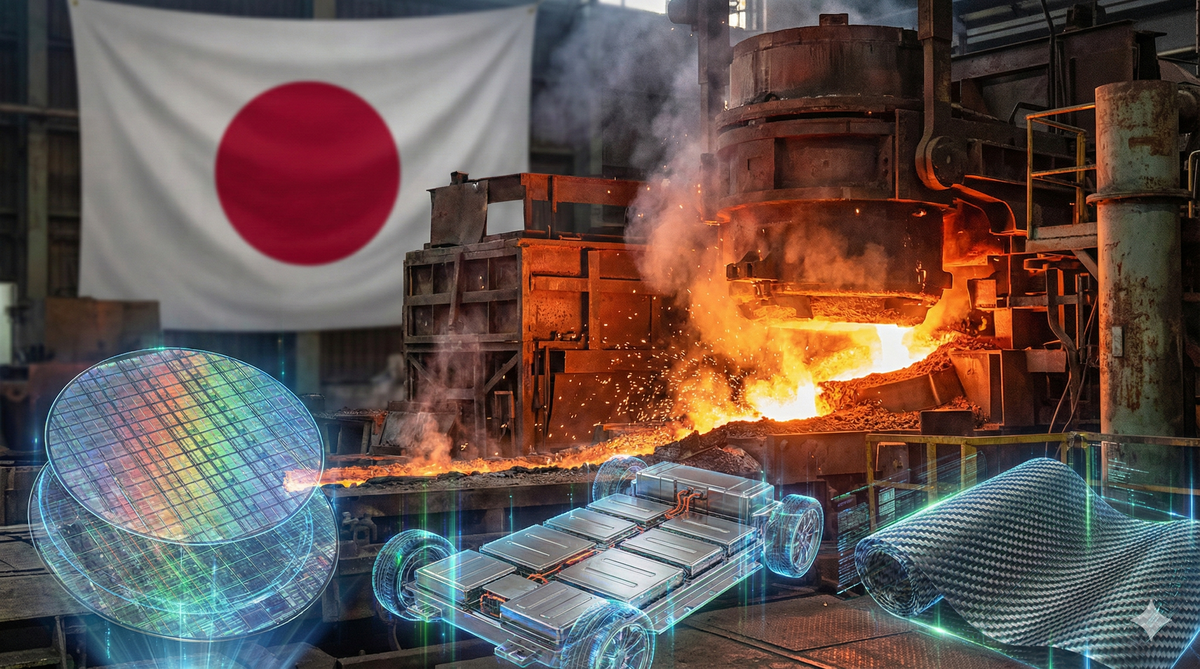

在日本大阪市,有一家鮮為人知卻掌握著關鍵黑科技的企業—富士電波工業株式會社。根據日本媒體平台《賢者的選擇 Succession》報導,這家公司擁有一項獨步全球的技術:製造能穩定運作於 3000℃ 以上超高溫的工業爐。這些高溫爐不僅是企業與大學進行新產品開發的秘密武器,更被形容為「技術的時光機」,因為今日在爐中煉製的材料,往往是支撐 10 年、甚至 30 年後未來科技的核心關鍵。

3400℃ 的極限挑戰:國家級計畫的幕後推手

一般工業爐的高溫中心溫度約在 1800℃ 至 2300℃ 之間,能穩定控制此溫度已屬不易,也是高門檻的技術領域;然而,富士電波工業的技術更進一步,能應對 3000℃ 以上的需求,這通常是為了碳材料研究或特殊碳產品製造而設。

富士電波工業社長橫畠俊夫受訪時透露,公司甚至擁有最高溫達 3400℃ 的爐體技術。這種極限環境能用來觀測物質在高溫下的變化,因此被應用於次世代電池材料等國家級研究計畫中。橫畠社長自豪地表示:「這種等級的高溫爐在全國都極為罕見,是我們技術實力的證明。」

來自未來的訂單:電池與半導體的誕生地

橫畠社長將自家的設備比喻為「時光機」,因為許多當時看似不明所以的嚴苛訂單,後來都證實是改變世界的關鍵技術。

- 混合動力車電池: 早在混合動力車普及的 10 到 20 年前,就有電池材料製造商要求極為嚴苛的加熱與冷卻條件。當時富士電波工業並不知道用途,只是一味地提升爐體規格。多年後才恍然大悟,原來那時在爐中燒製的粉末,正是後來驅動混合動力車的關鍵電池材料。

- SiC 次世代半導體: 目前全球競爭激烈的碳化矽(SiC)半導體,以高效節能與耐高溫著稱,正逐漸取代傳統矽半導體。橫畠社長回憶,早在 30 至 40 年前,當半導體才剛起步時,就有車廠研究所導入他們的設備進行極高溫測試。這些超前佈局的研究,經過十多年的醞釀,終於讓碳化矽半導體問世。

「雖然我們當時看不見未來預想圖,但我們可以自豪的表示—公司稍微貢獻了加速碳化矽半導體材料問世的進程。」橫畠社長說道。這家位於大阪的企業,正持續以其獨有的高溫技術,在熾熱的爐火中,默默鍛造著屬於下一個世代的科技奇蹟。