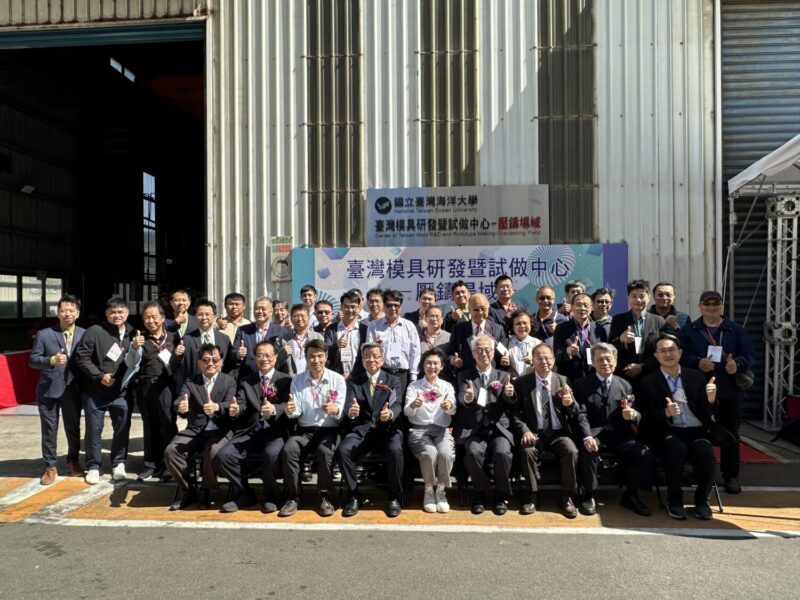

▲ 國立臺灣海洋大學「臺灣模具研發暨試做中心—壓鑄場域」揭牌典禮現場,產官學研代表齊聚一堂,共同見證臺灣壓鑄產業邁向智慧製造與低碳轉型的重要里程碑。 (圖/記者 李晨馨 攝 )

【焦點時報/記者 李晨馨 報導】

國立臺灣海洋大學在經濟部產業發展署「學術機構建置模具產業聚落補助計畫」支持下,建置全國首座智慧壓鑄示範場域–「臺灣模具研發暨試做中心」,推動壓鑄模具產業數位轉型與低碳製造,正式導入三項關鍵先進設備——「金屬3D列印設備」、「超高射出性能冷室壓鑄機」與「鋁合金量產用熱室壓鑄機」,打造出結合AI、CAE與3D製造技術的智慧製造平台,此場域的啟用象徵臺灣壓鑄產業正式邁向數位轉型與低碳製程的新里程碑。

該場域座落於六和機械股份有限公司(新屋廠──臺海大場域),由計畫主持人莊水旺教授與產學營運總中心黃章文主任共同合作,結合台灣模具工業同業公會與財團法人金屬工業研究發展中心協力推動,聚焦於「智慧製造」、「綠色轉型」與「人才共創」。整體規劃冀望以臺海大桃園觀音校區為核心,匯聚業界夥伴能量,形成一條壓鑄模具產業廊帶。整合模具設計、模流模擬、金屬3D列印製造、壓鑄試模與驗證及AI資料分析等功能,提供從設計到試量產的一站式服務,協助業者縮短開發時程、降低試模成本並提升產品品質與良率。

「臺灣模具研發暨試做中心-壓鑄場域」建置之三項設備各具特色:「金屬3D列印設備」可製作具隨型冷卻水路的模具入子與分流子,改善模具冷卻效率、縮短循環時間並延長壽命;「超高射出性能冷室壓鑄機」可高速射出大型薄壁鋁合金件,特別適用於電動車結構件與高精度外殼;「鋁合金量產用熱室壓鑄機」則支援高導熱鋁合金與高鋁鋅合金材料的量產,適用於5G/6G通訊、光電與散熱模組零組件的快速製造。這三項設備構成臺灣壓鑄產業升級的技術核心,使產業能從傳統製造邁向智慧製程與高值化產品開發。

▲ 國立臺灣海洋大學「臺灣模具研發暨試做中心—壓鑄場域」揭牌典禮於10月29日舉行。 (圖/記者 李晨馨 攝 )

臺海大冉繁華副校長致詞指出,壓鑄技術正是我國金屬產業的核心命脈之一。面對全球產業的變革,無論是電動車、5G/6G通訊、高導熱散熱模組或智慧機械,都對金屬材料、模具精度與冷卻效率提出更高要求。「臺灣模具研發暨試做中心-壓鑄場域」的創設,是一種「由學研帶動產業創新的模式」,讓研究成果真正落地於企業生產線,產生可量化的經濟與社會效益。

▲ 臺灣海洋大學莊水旺教授,向貴賓介紹中心設備特色與技術應用,現場互動熱烈。 (圖/記者 李晨馨 攝 )

計畫主持人莊水旺教授表示,國立臺灣海洋大學壓鑄研發服務團隊持續以先進金屬成形製程、壓鑄模具設計方案與模流分析、機械性質檢測分析與實驗數據整合等前瞻技術,協助解決困擾產業在產品開發與量產的痛點。協助企業提升良率、縮短生產週期、增加產能,充分展現智慧製造帶來的實質效益。這些成果不只是需要技術提升,更深知技術創新需要人力支撐。這兩年也為企業開設多門壓鑄專業課程專班,累計培訓人次超過250人,充分展現「學用合一」的成果。未來將持續結合與深化臺海大壓鑄模具技術能量,以「智慧製造、永續創新」為核心,推動壓鑄技術向國際鏈結與淨零碳排願景邁進。